Demonstrationsanlage Kalzinierungsprozess Magnesit

Die STYROMAG Steirische Magnesitindustrie GmbH mit Standort in Tragöß-St Katharein, Steiermark, Österreich, stellt seit 1870 Magnesiumoxid (MgO) her. Im Jahre 1985 erfolgte der Neubau des ersten und nach wie vor weltweit einzigen Wirbelschichtofens zur Herstellung von kaustisch gebranntem Magnesit.

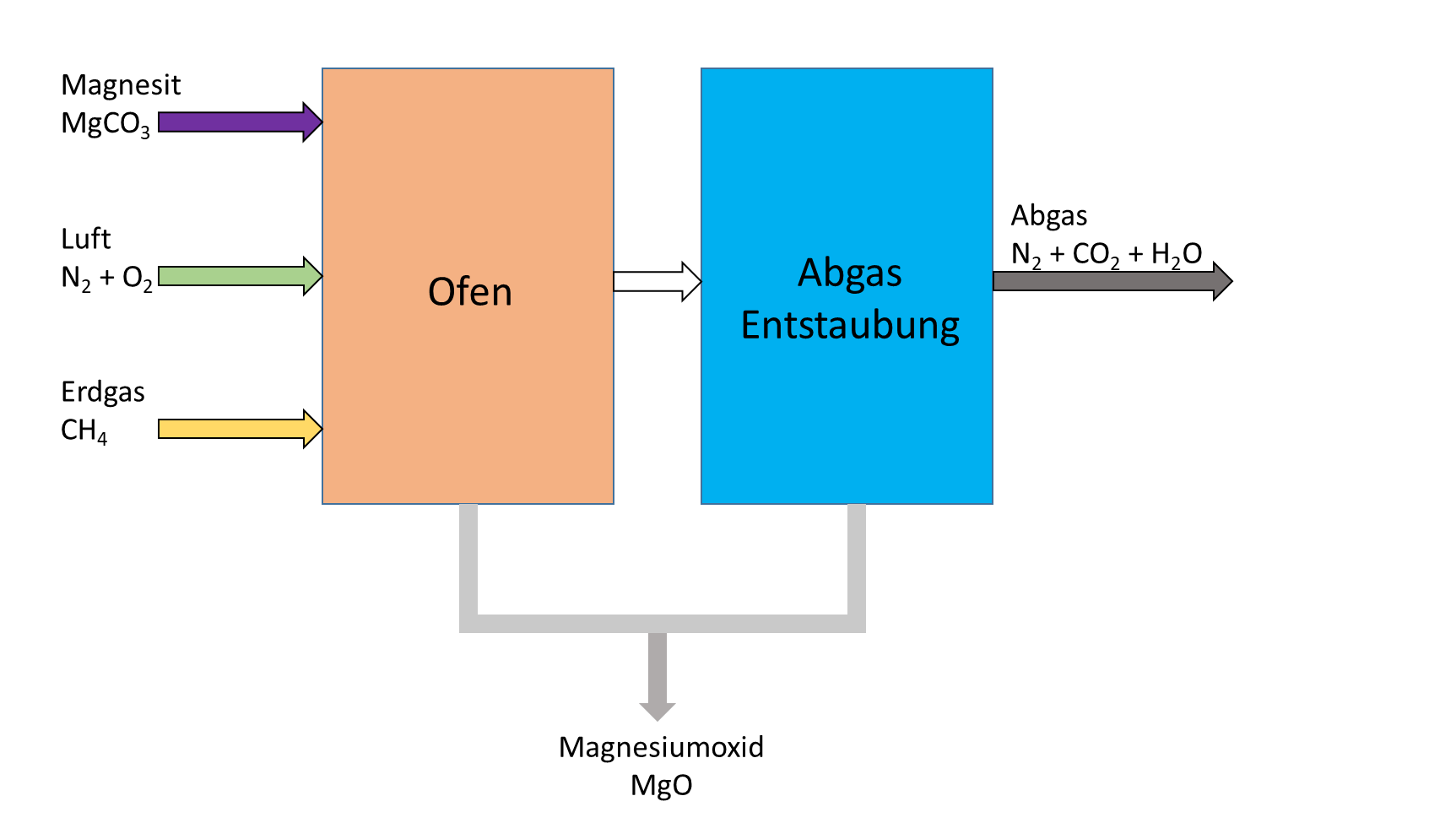

19.000 Tonnen werden jährlich in der Wirbelschicht produziert. Im Wirbelschichtofen erfolgt der Kalzinierungsprozess von Magnesit zu Magnesiumoxid, dabei entsteht produktionsbedingt CO2 (vgl. Abb. 1 Prozessschema).

Abbildung 1: Prozessschema

Der Wirbelschichtprozess zeichnet sich durch das Verbleiben von Verunreinigungen als Rückstände im Reaktor aus. So kann ein hoher Produkt-Reinheitsgrad erreicht werden. Dieser Prozess erfolgt in der Wirbelschicht bei rund 790 °C. Die dafür notwendige Energie zur Temperaturerhöhung und zur Kalzinierung wird durch Erdgas eingebracht.

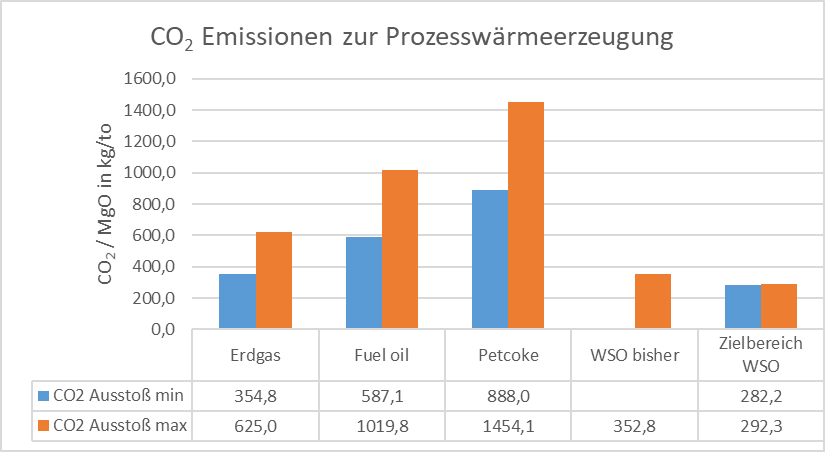

2018/2019 entstand die Idee, diesen Herstellungsprozess zu modernisieren. Unter der Mitarbeit der CONENGA Engineers wurde diese Modernisierung auch zur energetischen Optimierung genutzt. Ein weiteres Projektziel war es, hier einen neuen, herausragenden Maßstab punkto Energieeffizienz und CO2-Emissionen in der gesamten Branche zu setzen (siehe Abbildung 2) und dies im Rahmen eines Demonstrationsprojektes zu realisieren.

Abbildung 2: Spezifische CO2-Emissionen der Prozesswärmeerzeugung bei der Mg-Kalzinierung

Mit Optimierungsmaßnahmen zu mehr Nachhaltigkeit

Schon im bestehenden Prozess ist in einem mehrstufigen Verfahren (Rohsteinvorwärmer, Abgaskühler zur Verbrennungsluftvorwärmung) teilweise eine Wärmerückgewinnung realisiert.

Die von den CONENGA Engineers optimierte, innovative Energieintegration stellt nun ein Maximum an Wärmerückgewinnung über den gesamten Prozess sicher. Sowohl der Einsatz von Primärenergie durch Erdgas als auch der Eigenstrombedarf können somit um jeweils ca. 20 % reduziert werden. Durch unsere vorgegebenen regelungstechnischen Advanced-Process-Control-Optimierungsmaßnahmen zur optimierten Prozessführung sollen auch die CO2-Emissionen in Höhe von 1165 Tonnen pro Jahr deutlich verringert werden.

Im Rahmen dieses Projekts entwickeln wir in Zusammenarbeit mit dem Hersteller zusätzlich einen neuartigen Wärmetauscher, der dank innovativer Technologie und widerstandsfähiger Ausführung den sehr hohen Temperaturen sowie der extremen Staubbelastung standhält. Das Demonstrationsprojekt integriert somit Lösungsansätze und Innovationen für zahlreiche Aspekte des MgCO3-Kalzinierungsprozesses.

Ein Technologieprojekt der CONENGA Engineers

Im Bereich „Energie- und Verfahrenstechnik“ von den CONENGA Engineers angesiedelt, wurde unter der Führung von Herrn DI Dr. techn. Bernhard Kronberger das technische Konzept entwickelt und zur Umsetzungsreife ausgearbeitet. Wir konnten bei der Projekt-Kofinanzierung durch Förderungen entscheidend mitwirken und auch die Projektierung der Umsetzung durch Gestaltung des Projektteams trägt die Handschrift von den CONENGA Engineers.

Aktuell (August 2020) geht die Planungsphase der zahlreichen Umbauten der Apparate, Aggregate und Automatisierung dem Ende zu. Die nächste Phase, die Arbeiten auf der Baustelle, startet gerade und in einem extrem kurzen Zeitfenster des 3-wöchigen Produktionsstillstands wird der gesamte Umbau durchgeführt.

Und dann wird es spannend…

Federführend leiten wir ab Anfang September die Inbetriebnahme der erneuerten und verfahrenstechnisch optimierten Anlage. Dabei verfolgen wir als CONENGA Engineers neben der Sicherstellung eines stabilen, sicheren und qualitativen hochwertigen Anlagenbetriebs auch das klare Ziel; der Firma STYROMAG zur Vorreiterrolle bei der MgO-Produktion in Europa zu verhelfen.

Weiterführende Links

STYROMAG – Spezialist für kaustisch gebrannten Magnesit

Quellen

Text: Auszüge aus Jahresbericht der KPC 2019

Bildquellen:

- Titelbild: STYROMAG

- Abbildung 1: CONENGA Engineers

- Abbildung 2: CONENGA Engineers