Projektreferenz: UPM Schongau

Optimierung des Wirbelschichtkessels HKW 2

Herausforderung

Die manuelle Fahrweise des Wirbelschichtkessels HKW 2 führte zu zahlreichen Bedieneingriffen und einer ungleichmäßigen Kesselleistung aufgrund schwankender Brennstoffqualitäten.

Zielsetzung

Ziel des Projekts war die Implementierung einer intelligenten, übergeordneten Feuerleistungsregelung (FLR) zur Stabilisierung der Betriebsweise, Reduktion der Emissionen und Entlastung der Anlagenfahrer.

Lösungsansatz:

Eine Vorstudie (Pre-Check) hebt ein jährliches Optimierungspotenzial von mindestens 240.000 € durch den Einsatz eines modernen Advanced Process Control (APC) Konzepts. Die EPOC® Suite wurde als maßgeschneiderte Lösung zur Regelungsoptimierung ausgewählt.

Vorteile der EPOC® Suite

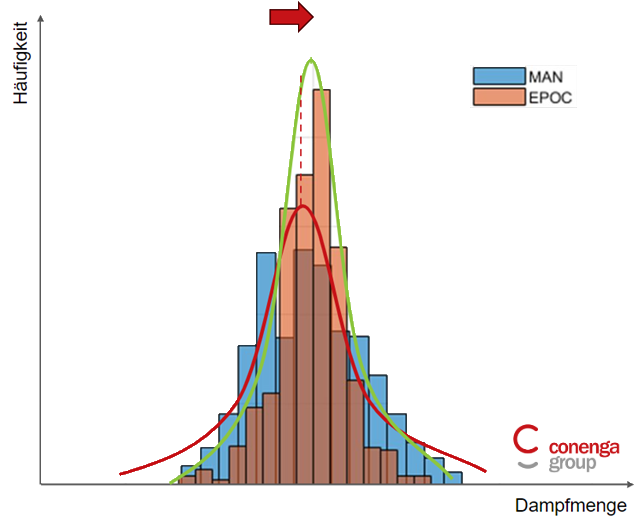

- Vergleichmäßigung der Kesselleistung und Vermeidung von Lasteinbrüchen.

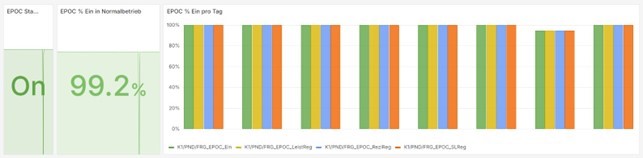

- Steigerung der Automatisierung mit Reduktion manueller Eingriffe.

- Optimierung der Brennstoffflexibilität und Stabilisierung des Dampfmanagements.

- Einhaltung der Emissionsgrenzwerte für CO und NOx.

- Effizienzsteigerungen durch Reduktion von Gasverbrauch, Anbackungen und Reinigungsstillständen.

Umsetzung

Projektphasen

Pre-Check: Erste Potenzialabschätzung und Abstimmung der Ziele.

Potenzialstudie: Detaillierte Analyse und Konzeptentwicklung zur FLR.

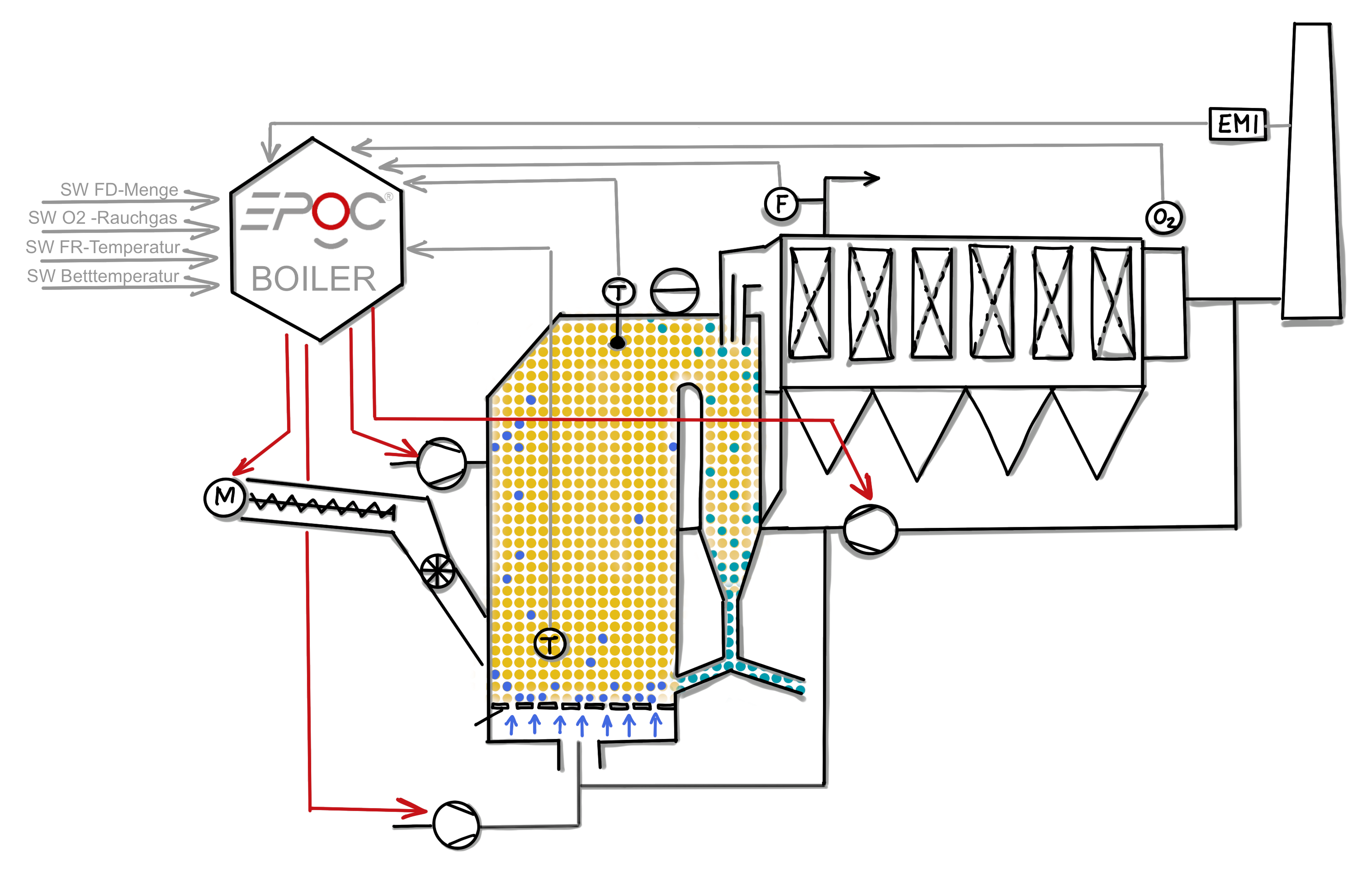

Implementierung: Engineering, Lieferung, Inbetriebnahme und Anpassung der FLR mittels EPOC® Boiler Modul.

Abschluss: Die Implementierung der EPOC® Suite markiert einen signifikanten Schritt in Richtung eines stabilen, emissionsarmen und wirtschaftlich optimierten Kesselbetriebs. Die langfristige Zusammenarbeit bietet zusätzlich Potenzial für weitere Optimierungen, insbesondere im Brennstoffmanagement.

Ergebnisse

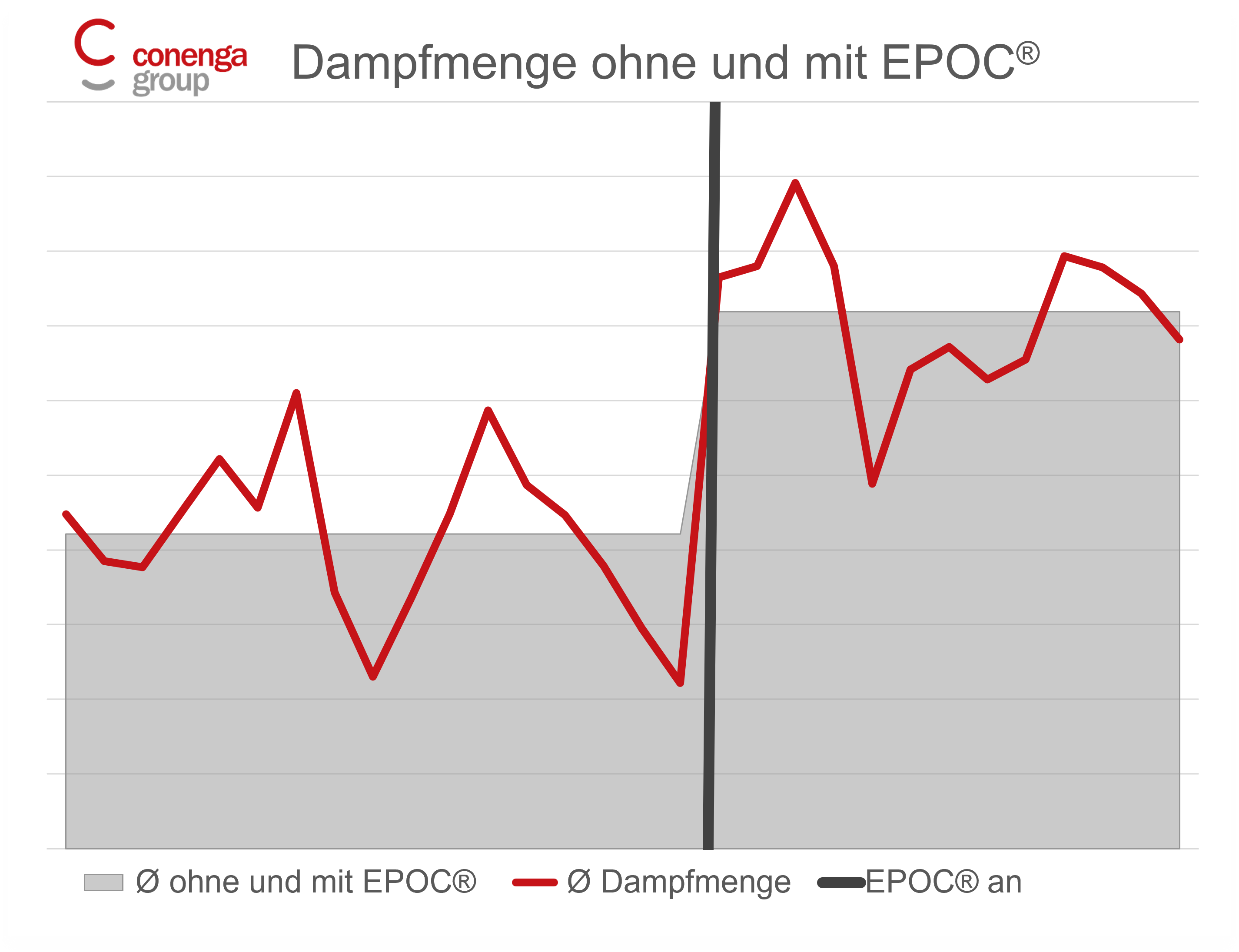

- Signifikante Steigerung der Dampfproduktion

- Mehr erneuerbarer Strom

- Weniger Erdgas

- CO2-Einsparung

- Mehrerlös

- keine negativen Auswirkungen auf die Emissionen

Der Einsatz der EPOC® Suite unterstützt:

- Vergleichmäßigung der Verbrennung, konstanter Feuerraumtemperaturen

- Dynamische Anpassung auf ändernden Brennstoffzusammensetzungen

- Maximierung der Dampfproduktion

- Minimierung des Gasverbrauchs im HKW 2

- Reduktion der Kesselanbackungen

- Maximierung der Reisezeit durch exakte Feuerführung

- Dauerhafte Einhaltung gesetzlicher Emissionsgrenzwerte

- Steigerung Automatisierungsgrad, Minimierung Handeingriffe

Kundenstimme

„Regelungstechnische Optimierungspotenziale von verfahrenstechnischen Anlagen bleiben oft ungenutzt. Mit der EPOC® Suite und dem tiefen Know-how der Experten von CONENGA im Bereich „Model Predictive Control“ haben wir diese Potenziale bei unserem Wirbelschichtkraftwerk aufgegriffen und können uns über eine signifikante CO2 Einsparung und eine Erhöhung der Frischdampfmenge freuen.“

„Regelungstechnische Optimierungspotenziale von verfahrenstechnischen Anlagen bleiben oft ungenutzt. Mit der EPOC® Suite und dem tiefen Know-how der Experten von CONENGA im Bereich „Model Predictive Control“ haben wir diese Potenziale bei unserem Wirbelschichtkraftwerk aufgegriffen und können uns über eine signifikante CO2 Einsparung und eine Erhöhung der Frischdampfmenge freuen.“

Dipl.-Ing. Michael Merkel, Manager Energy Strategy, UPM Schongau