EPOC® Industry Specific Solutions

EPOC® Industry Specific Solutions

Paper Production

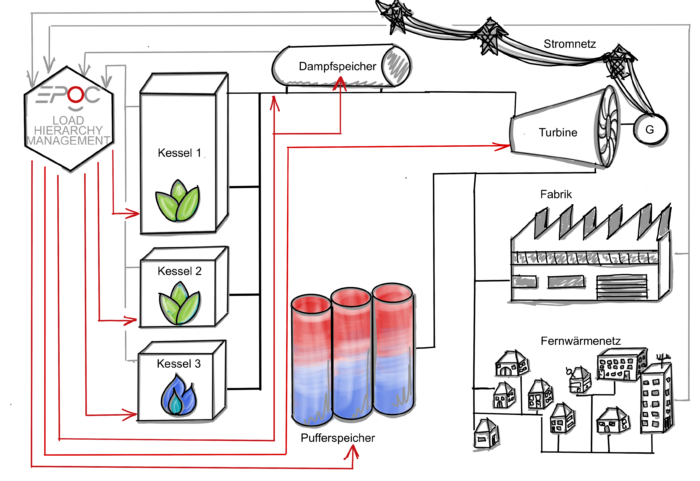

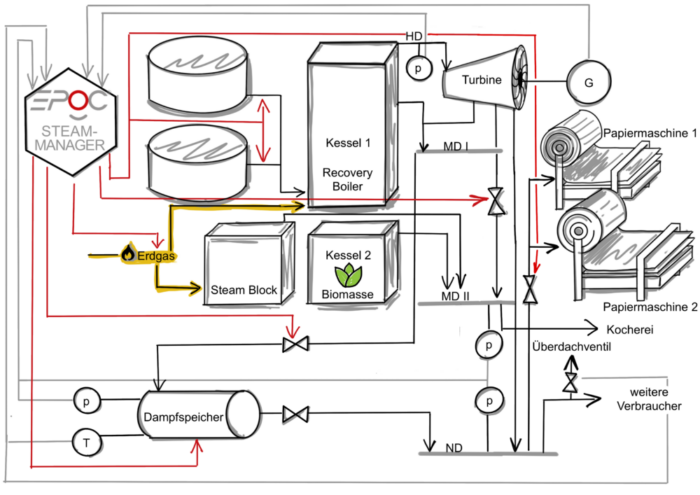

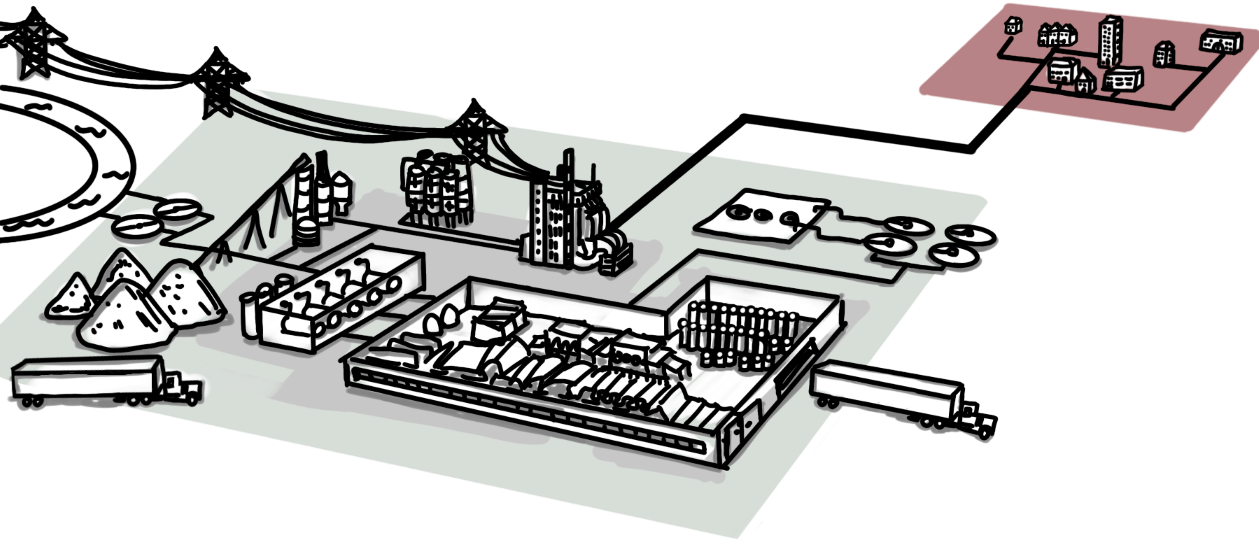

Die Papierindustrie eignet sich aufgrund der Verbindung von komplexen Produktionsprozessen mit on-site-Energieerzeugung besonders für eine übergreifende Optimierung, wie sie mit EPOC® gelingt. In der Papierfabrik werden üblicherweise alle Anlagen auf den Papiermaschinenplan abgestimmt gefahren. Dabei werden Anlagenstillstände und Einschränkungen berücksichtigt.

EPOC® Paper Production unterstützt den Dispatcher bei der Planung, indem die Erstellung von Produktionsplänen für die Anlagen Kocher, Wäscher, Bleiche und Recovery Line (Verdampfer, Laugenkessel, Kaustifizierung) maßgeblich unterstützt wird. Die optimierten Produktionspläne werden in kurzen Zeitabständen neu berechnet, gehen immer vom aktuellen Zustand der Anlagen aus und berücksichtigen dabei alle Tankniveaus. Damit hat der Dispatcher jederzeit eine gute Vorhersage über die Entwicklung der Tankniveaus und die anstehenden Produktionsratenänderungen.

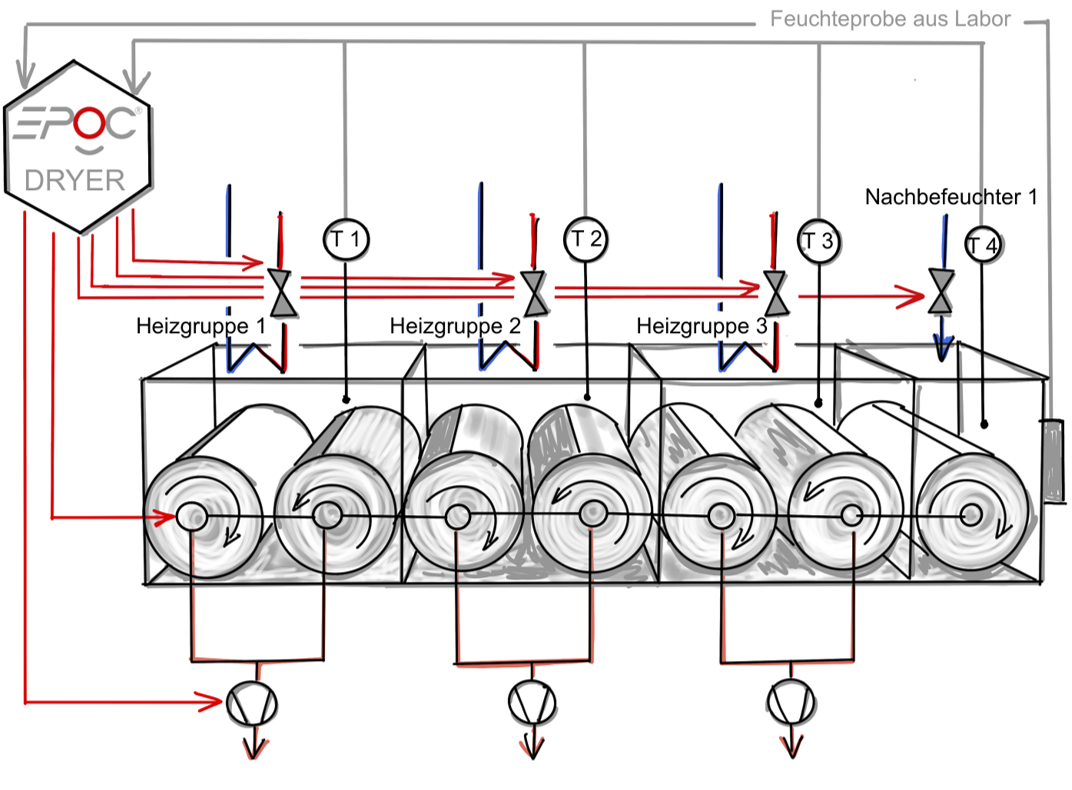

EPOC® Paper Production verwendet modernste Algorithmen für die Modellselektion und Modellidentifikation. Für die Optimierung einzelner Qualitätsparameter (z.B. Restfeuchte) sind im EPOC® die Methoden der modellprädiktiven Regelung (MPC) integriert. Diese Regelung berechnet, basierend auf den aktuellen Prozesswerten, optimale Korrekturwerte der Maschineneinstellungen und sichert die Entkopplung der Einflüsse einzelner Parameter. Die robuste Modellierung liefert auch bei starkem Prozessrauschen beste Ergebnisse.

Möchten Sie mehr erfahren? Sollen wir Sie anrufen oder möchten Sie weitere Informationen per E-Mail erhalten?

Ich bin für Sie da!

Sebastian Sturm ist Ihr Experte, wenn es um die EPOC® Suite geht!

Sie profitieren von einer deutlich ruhigeren Fahrweise Ihrer Anlagen und konstanteren Produktionsraten. Das äußert sich auch in höherer Produktqualität, da insbesondere schnelle Produktionsänderungen Prozessschwankungen auslösen und damit Qualitätsparameter negativ beeinflussen.

Durch EPOC® Paper Production verbessern Sie die langfristige Planbarkeit Ihrer Anlage. Das erleichtert das Erkennen von Engpässen in der Lagerhaltung und unterstützt Sie in der Planung von Anlagenstillständen. Außerdem erhalten Sie einen Beitrag zur Strombilanz des Werkes.

-

Gestaltung und Implementierung von Softsensoren für Qualitätsparameter (basierend auf Algorithmen)

-

Stabilisierung von Stoffkreisläufen

-

Abwärmenutzung der Niedertemperaturquellen

-

Integration von Heißwasserspeichern zur Dampfpufferung

-

Reduktion des Verbrauchs an Primärenergie

-

Verbesserte Wirtschaftlichkeit dank Minimierung von „Überdach-Mengen“ und besseren Rückgewinnungen

-

Bessere Verstromung bei Turbinenbetrieb

-

Qualitätssteigerung bei Kostensenkung

-

Reduktion Emissionen (NO, …)

-

Gesteigerte Energieeffizienz

-

Beitrag zum Reporting

Haben Sie Fragen? Sollen wir Sie anrufen oder dürfen wir Sie per E-Mail informieren?