EPOC® Boiler

EPOC® Boiler

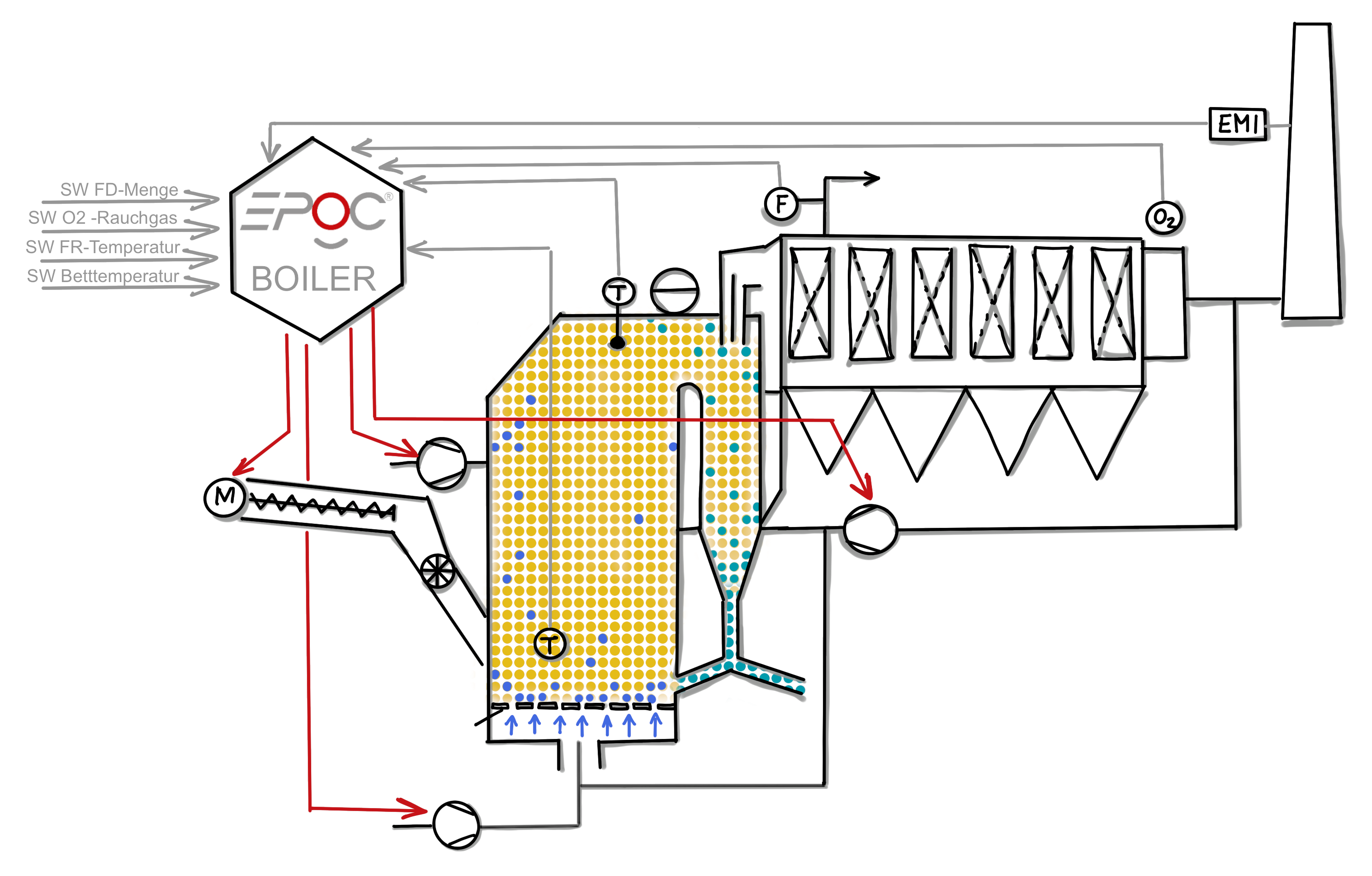

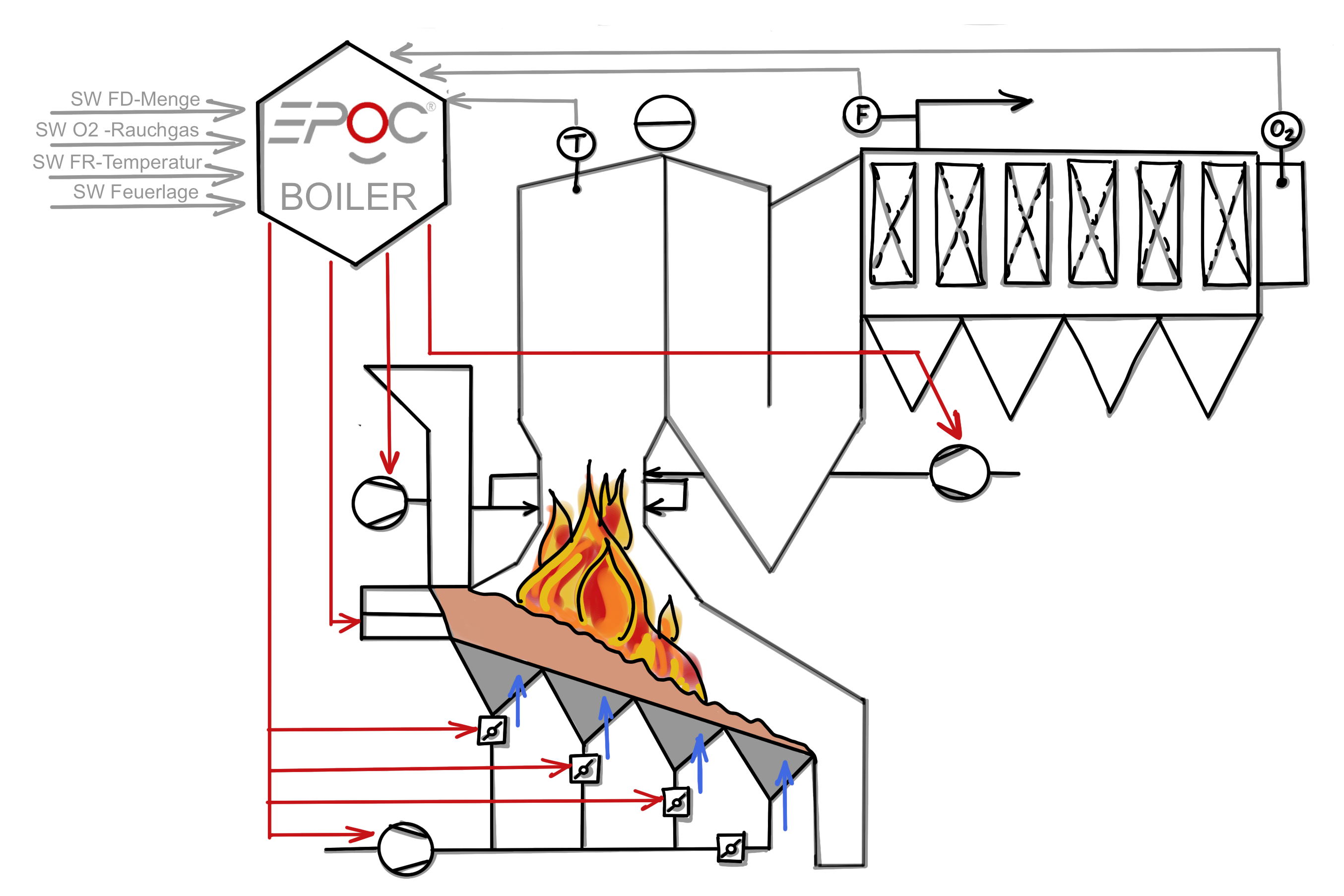

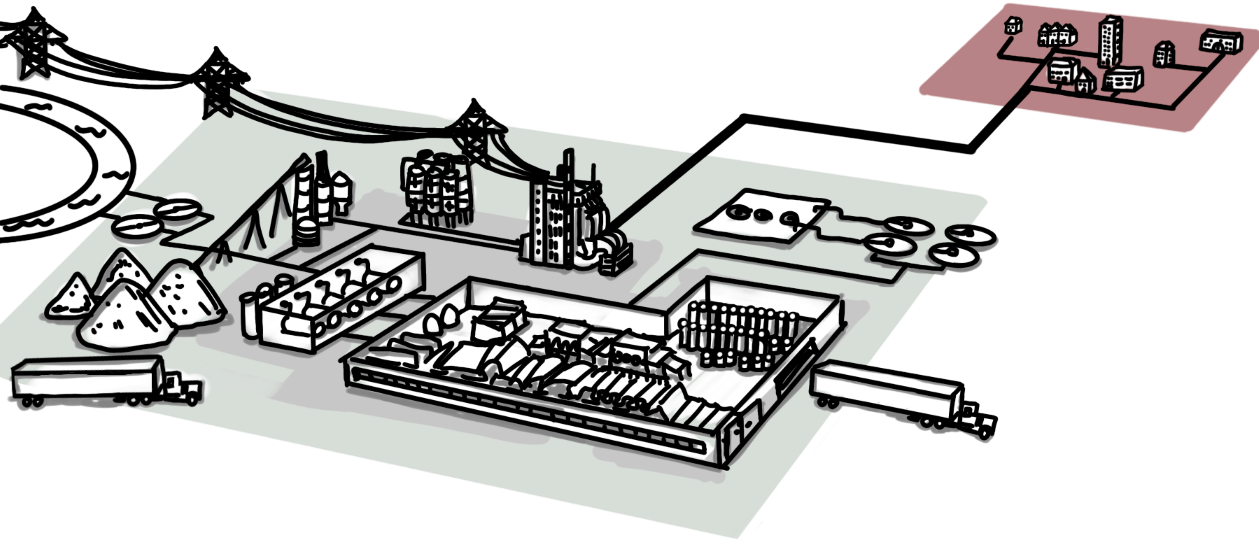

EPOC® Boiler ist eine erweiterte Feuerleistungsregelung, die alle Rahmenbedingungen des Kessels, von Brennstoffmischung und -eintrag bis zur dampfseitigen Rußbläßeroptimierung integriert abbildet.

Sie unterstützt alle gängigen Kesselbauweisen und Feuerungstypen wie Rostfeuerungen, Wirbelschichtkessel oder Drehrohröfen.

EPOC® Boiler ist für unterschiedliche Brennstoffe optimiert: Biomasse, Altholz, Holzstaub, Lauge und Reststoffe/Müll. Insbesondere die Herausforderung der Heterogenität und Wechselhaftigkeit im Brennstoff wird optimal bewältigt.

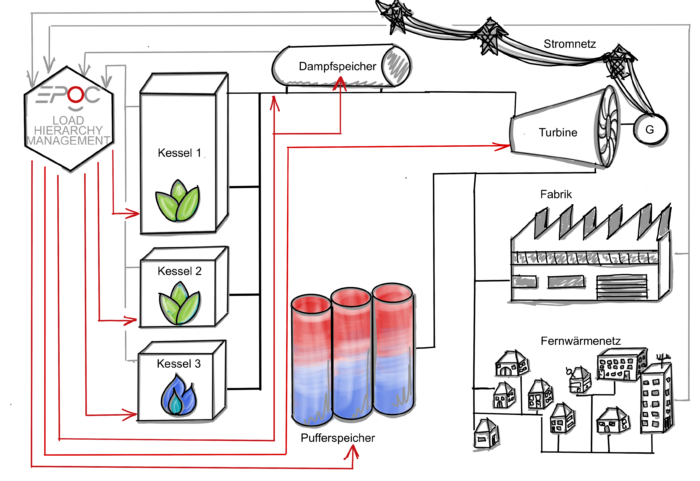

Die Regelung sorgt für eine stabile und gleichmäßige Verbrennung mit optimalem Ausbrandverhalten für die jeweils definierten Lastfälle. Dabei werden alle relevanten Stellgrößen berücksichtigt, um einen optimalen Brennstoffeinsatz zu gewährleisten. Der Fokus liegt auf anlagenschonender Fahrweise mit langen Reisezeiten sowie der Einhaltung der Emissionsgrenzwerte.

Sie profitieren von einer gleichmäßigen, leistungs- und effizienzoptimierten Feuerungsführung. Die konstanten Verbrennungsverhältnisse und die niedrige Kesselverschmutzung verlängern die Reisezeit Ihrer Anlage bei geringeren jährlichen Wartungskosten.

EPOC® Boiler erhöht zudem den Automatisierungsgrad Ihrer Anlage und reduziert damit die notwendigen Handeingriffe Ihrer Mitarbeiter*innen. Durch die gesteigerte Energieeffizienz und die gesenkten Emissionen leisten Sie einen wichtigen Beitrag zum Klimaschutz. Selbstverständlich beeinträchtigt EPOC® Boiler Ihre bestehenden Sicherheitsfunktionen in keiner Weise.

In der Implementierung erfolgen umfassende Datenanalysen und physikalisch-dynamische Prozesssimulationen zur Optimierung des letztendlich eingesetzten Regelkonzeptes. Die Umsetzung ist in einer Durchlaufzeit von drei bis fünf Monaten möglich und kann im laufenden Betrieb erfolgen. Sicherheitstechnische Funktionen werden dabei nicht beeinflusst.

-

Verbesserter Ausbrand

-

Stabile Abbrandkante

-

Gesteigerte Wärmeausbeute

-

Gesteigerter Kesselwirkungsgrad

-

Erhöhung der maximalen Kesselleistung

-

Stabilisierung von Verbrennung und Restsauerstoffgehalt

-

Einhaltung aller Regelgrößen

-

Stabilisierung der Gebläsefahrweise

-

Gleichmäßigeres Glutbett bei allen Laststufen

-

Intuitive Bedienung

-

Reduktion des Eigenstromverbrauchs (Stromkosten)

-

Reduktion von Störungen und Handeingriffen

-

Vermeidung unverbrannter Rückstände

-

Reduktion Brennstoffeinsatz bzw. Steigerung des Abfalldurchsatzes

-

Reduktion der Einsatzzeiten des Spitzenlastkessels und des Stützfeuerungsbedarfs

-

Höhere Stromproduktion

-

Reduktion der Abgasverluste

-

Verlängerte Anlagenreisezeit

-

Konstante Einhaltung der Emissionsgrenzwerte

-

Reduktion der Emissionen (CO, CO Spitzen…)

-

Gesteigerte Energieeffizienz, besserer Wirkungsgrad

-

Reduktion des Bedarfs an fossilen Brennstoffen (Spitzenlastkessel – Öl/Gas

-

Beitrag zur Nachhaltigkeitsberichterstattung